纳米压印的黎明

随着半导体制造技术的发展,摩尔定律的脚步已经踏入2nm,EUV光刻的分辨率又一次陷入了瓶颈,而high NA EUV光刻机的最后验证正在紧锣密鼓地进行中。确实,根据瑞利判据,越短的波长和越大的NA可以带来更好的分辨率。从缩短波长的方向,X射线光刻以及电子束光刻都是有力的候选;而从增大NA的方向,high NA甚至是hyper NA EUV光刻都是当前正在讨论和研究的课题。

但是当光源的波长进入仅有13.5nm的EUV阶段的时候,这些光线甚至会被空气中的各种气体分子所吸收,导致能量急剧衰减,所以EUV设备的使用和运行必须始终维持在超高真空下;而为了产生超短波长的EUV激光,体积巨大的高功率激光激发系统又是必须的,为了维持180W的EUV激光能量的商业化门槛,其激发系统所需要维持的功率会超过上千kW!

台积电在2021年消耗的电力是整个台湾地区的7.2%,其中超过50台的EUV光刻机消耗的电力在其中便占有一席之地!

光学光刻作为图形化技术中的核心步骤一直延续至今,但有些事情并非会永远一成不变。

1995年美籍华人科学家周郁教授研发出一种技术,使用带有高精度图形的模板通过物理压印的方式批量制作重复图形,这便是纳米压印光刻(Nanoimprint Lithography,NIL)。

虽然称为光刻,但是NIL和传统光学光刻的原理和方法完全不沾边,它更接近于光刻的本源“印刷”技术。

返璞归真的NIL

光学光刻中,光透过光罩将电路图形通过投影物镜微缩后转印至晶圆表面。

而NIL则通过母版(template)直接压印到涂覆了光阻(纳米压印胶)的晶圆表面,待光阻充分渗透母版的三维结构后,使用紫外光整面照射晶圆使光阻固化,直接形成电路的三维图形。

NIL的这种特性更像是以敲印章的方式实现快速和批量的图形复制和转印,也更接近于光刻(lithography)的本源印刷技术。

通过20多年的发展,NIL在晶圆级光学系统(WLO)的制作中已经被广泛应用,具有卷对卷,卷对晶圆等不同的压印方式。在集成电路制作的背景下,主要使用母版对晶圆的压印方式,在这种压印方式下,又可分为:紫外固化压印,微接触转移和热压印。

除了圆形母版对晶圆的1:1压印外,还有像步进式光刻机stepper这样的采用重复式压印的方式逐个shot进行1:1压印的工艺,例如步进闪光压印(step & flash imprint photography)和步进重复纳米压印(step & repeat NIL)。

NIL之法好

如同前文所述,EUV和high NA EUV光刻可以实现极高的分辨率,但是其能耗令人望而却步,那难道NIL就很省电么?

对不起,还真的是很省电!佳能的NIL设备FPA-1200NZ由FPA-1200升级而来,i line光源决定其能耗必然远低于EUV光刻机,略低于ArF浸润式光刻机。

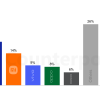

NIL为什么好,除了让人怦然心动的低能耗外,其他性能指标也是相当优秀的。尽管在套刻精度和产出上略低于光学光刻机,但可以看出,其优势也是较为全面的。

分辨率的提升是提升图形化工艺的质量,推动摩尔定律前进的核心,NIL可以实现14nm密集线条的图形化,这已经是足以媲美EUV光刻的性能了。

14nm的半周期尺寸相当于三星的1a DRAM在前道所制作的线条结构,而三星则是在这个阶段投入了EUV光刻机才实现的。

由于NIL的图形化是通过物理压印实现的,因此在处理独立线条、通孔以及其他类似图形结构无需借助OPC图形和复杂照明条件,例如无需离轴照明、无需波前畸变的修正、无需光学偏正条件,故而整个光学系统简化到极致,也使得原本需要做光罩拆分的图形可以在同一张光罩上同时存在,光学光刻在设计中的forbidden rules对其也不适用。

由此可见,设备和光罩成本也是远远低于EUV甚至传统DUV光刻的。

此外,NIL最大的特点是可以一次生成复杂的3D图形,同样的工艺在传统光学刻中是需要多次涂胶-曝光-显影-刻蚀的循环才能实现的。因此在笔者看来,NIL在产能上的损失,有相当一部分是可以通过减少多次曝光来弥补的。

NIL很香,但也很难

NIL很好,但目前还面临一些技术问题。首当其冲便是产能的瓶颈,佳能的FPA-1200NZ的124片晶圆/小时的产出不仅远低于ASML的浸润式光刻机NXT2050的195片,也略低于EUV光刻机EXE3400。

作为提升产出的手段,我们可以通过多个shot同时压印的方法来达到这一目标,也可以以旋涂光阻替代点涂的方式来实现,目前已经得到接近170片的产出。但这种做法也有缺点,其套刻精度和缺陷数量会受到影响。

套刻精度则是NIL的另一大急需改善的地方,尽管佳能已经导入了HODC(高阶畸变补偿)功能来尽可能降低套刻精度的误差,目前在124片的产出工艺条件下,NIL的套刻精度可以做到3nm以内,但是是提升到170片以后,则仅有3.5nm。

相比之下,ASML NXT2050的单机套刻精度误差在2.5nm,而EXE3400则在1.5nm的水平。这一性能指标目前还有待进一步提升的空间。

针对以上两项劣势,笔者认为在3D图形化的应用场景下其劣势并非那么明显。如上一节所述,通过减少曝光次数NIL也可以实现增加产出的效果,每当减少一次曝光便使其产出相对于光学光刻达到了倍增的效果。

并且,由于3D图形的结构预先就已经设置在了母版上,因此层与层之间的套刻精度误差在理论上是0,也扩大了套刻精度误差的工艺窗口。

但同样的问题又来到了母版制作上。按照现有的光罩工艺,NIL的精度要求是高于传统光学光刻的光罩的。

尽管NIL的母版无需单独制作OPC图形,也无需昂贵的OMOG和EUV光罩,仅需要普通的铬板光罩即可,但是对于相同尺寸的晶圆图形,NIL母版上的图形尺寸只有光学光刻的光罩上的1/4,这就意味着需要更高精度的设备去制作。

同时,母版的图形都制作在石英基板上,因此在刻蚀工艺中OES无法探测到不同材质的刻蚀产物组分的变化,所以刻蚀工艺的终点检测功能是无法使用的,必须依靠精密的刻蚀时间控制来完成图形制作,也需要更多时间摸索工艺窗口。

随后的缺陷检测工艺也会遇到相同的问题,传统的光学缺陷检测所使用的透射和反射信号无法分辨母版表面的缺陷,故而对后续的检验和修复都带来了新的挑战。

所以,如同EUV真正走进量产前一样,NIL真正被先进晶圆厂接受前也有一系列的问题需要解决。

结语

NIL同EUV光刻一样是次时代光刻技术的代表,随着其技术的日渐成熟已经具备导入集成电路制造的条件。

除了传统的佳能-DNP-铠侠联盟外,SK海力士也宣布导入佳能的NIL设备生产3D NAND。

国产NIL设备厂商目前还都将目光集中在WLO应用上,但在一些demo中也可以实现50nm的密集线条和高深宽比图形的制作,此时转头看一眼集成电路市场,未尝不是一个好的选择。

在如今碳中和的需求时代背景下,兼顾优秀图形化性能表现和低碳制造的NIL将会是比EUV光刻更具吸引力的技术!

属于NIL的时代是否会到来?我们拭目以待!