显然,材料科学界的人们已经完全接受了我们能够随意3D 打印钛合金这一事实。由于钛合金具有出色的强度重量比、耐腐蚀性和生物相容性,因此被用于制造飞机框架、喷气发动机部件、髋关节和膝关节置换物、牙科植入物、船体和高尔夫球杆。

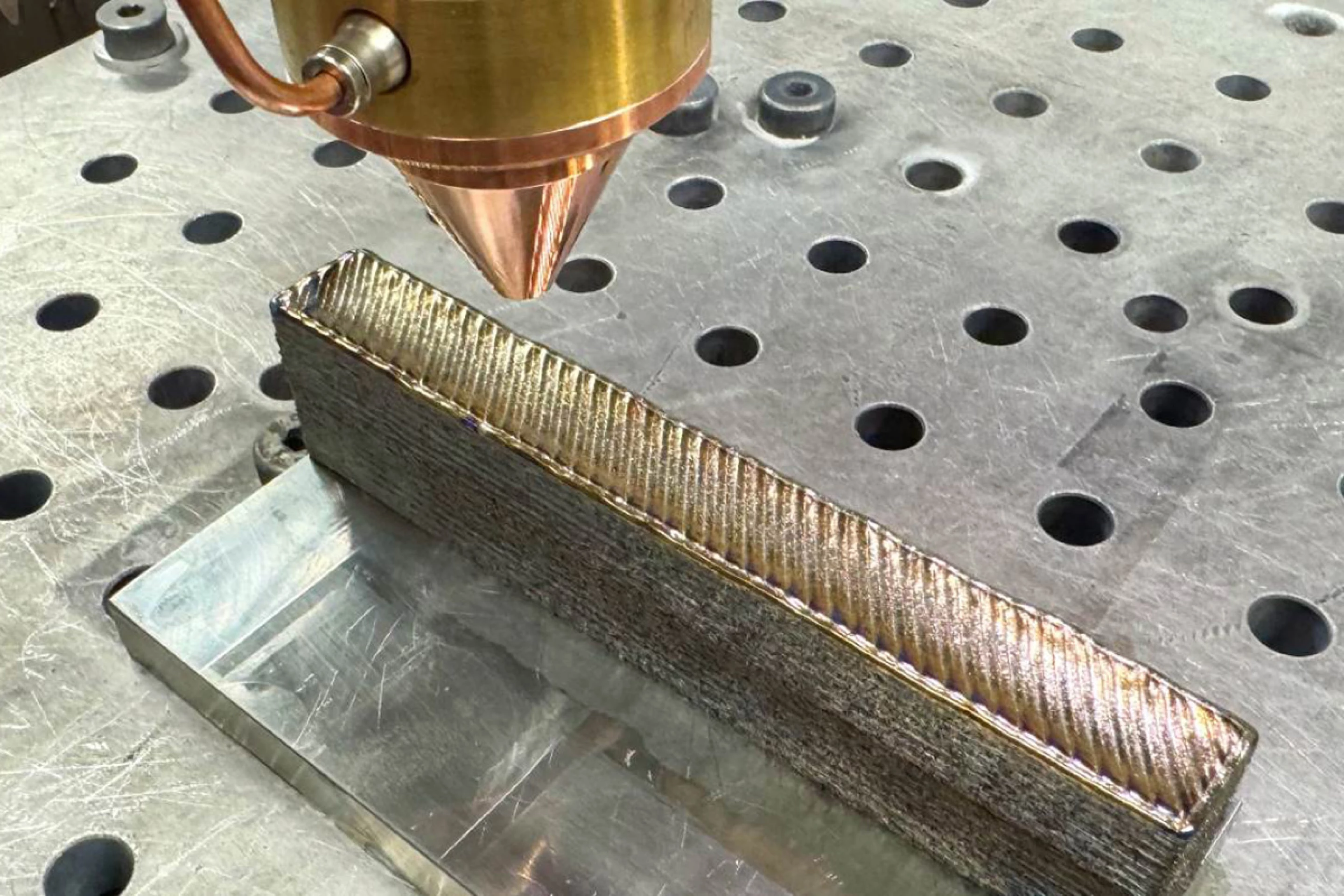

正在增材制造的钛合金

澳大利亚皇家墨尔本理工大学 (RMIT University) 的增材制造研究员瑞安·布鲁克 (Ryan Brooke) 认为,我们可以做得更好。“3D 打印可以实现更快、更少浪费、更灵活的生产,但我们仍然依赖 Ti-6Al-4V 等传统合金,无法充分利用这一潜力,”他说道。“这就像我们造了一架飞机,却还在街上驾驶它。”

钛合金重量轻、强度高、耐腐蚀,因此可用于喷气发动机

Ti-6Al-4V 也称为钛合金 6-4 或 5 级钛,是铝和钒的组合。它坚固、刚性好,并且具有极强的抗疲劳性。然而,3D 打印的 Ti-6Al-4V 倾向于形成柱状晶粒,这意味着用这种材料制成的零件可能在一个方向上很坚固,但在其他方向上却很脆弱或不一致——因此可能需要与其他元素进行合金化来纠正这种情况。

公平地说,布鲁克是说到做到的。他本月在《自然》杂志上发表了一篇论文,探讨了一种新方法,即找到一种可靠的方法来预测增材制造金属的晶粒结构,从而指导我们设计可3D打印的新型高性能合金。

研究人员在过去三年中一直在研究的这种方法,评估了预测合金晶粒结构的三个关键参数,以确定增材制造配方是否能产生良好的合金:

非平衡凝固范围(ΔTs):非平衡条件下金属凝固的温度范围。

生长限制因子(Q):凝固开始时成分过冷发展的初始速率。

结构过冷参数(P):新晶粒在整个凝固过程中成核和生长的总体潜力,而不仅仅是在开始时。

通过这项工作,该团队通过实验验证了 P 是指导 3D 打印合金中合金元素选择的最可靠参数,以实现所需的强度和耐久性晶粒结构。

研究主要作者 Ryan Brooke 检查了这种新型钛合金的样品,其生产成本比标准钛合金低 30%

据称,该方法利用了大量的实验数据和计算工具,通过减少迭代次数和加快开发周期,可以节省开发增材制造合金的时间和成本。

由于计划很快将其商业化,该团队并未在论文中描述其自主研发的钛合金,但声称其生产成本比普通钛合金低29%。研究人员还指出,“他们不仅能够生产出晶粒结构均匀的钛合金,而且成本更低,同时还能使其强度更高、延展性更强。”

这可能使钛合金更适用于从航空航天到医疗保健等行业的上述应用,并可能降低制造和维护高性能部件的成本。