10月10日消息,在美国各地的小型工厂里,灵活的自动化设备正平稳运转,它们所生产的零部件,既服务于AI超级计算机,也用于制造美国未来的自主海军武器的船体。这些被称为“协作机器人”的新型自动化设备,已不再是大型制造商的专属。

它们体型更小、更智能、更灵活,成本也更低,正将智能化生产带入不同规模的工厂。在美国制造业复苏缓慢而脆弱的背景下,协作机器人已从“锦上添花”的工具,转变为支撑产业回流的关键力量。

数据显示,美国实体制造企业的数量自2014年触底后逐步回升,但熟练工人的退休潮与年轻劳动力的补充不足,使行业陷入了持续的“用工荒”。与此同时,中国凭借其庞大的工程师与技术工人队伍,以及超过200万台工业机器人的规模,已成为全球制造业的中流砥柱。

面对这一局面,美国企业正积极推动“制造业回流”,希望夺回部分市场份额,而机器人技术在其中扮演了核心角色。俄亥俄州金属加工企业Raymath的首席执行官格雷格·勒菲弗(Greg LeFevre)指出:“自动化是制造业回流的关键,这一点毋庸置疑。”在实际应用中,机器人甚至将个别工位的产出提升了三到四倍。

当然,自动化转型也伴随着风险。过度自动化曾在经济下行期拖垮多家企业,而盲目相信机器人能解决所有问题同样危险,因为引入机器人往往意味着需要更多懂得操作它们的技术工人。不过,在当前制造业回流与AI驱动经济的双重推动下,自动化技术的应用与创新已势不可挡。

协作机器人崭露头角

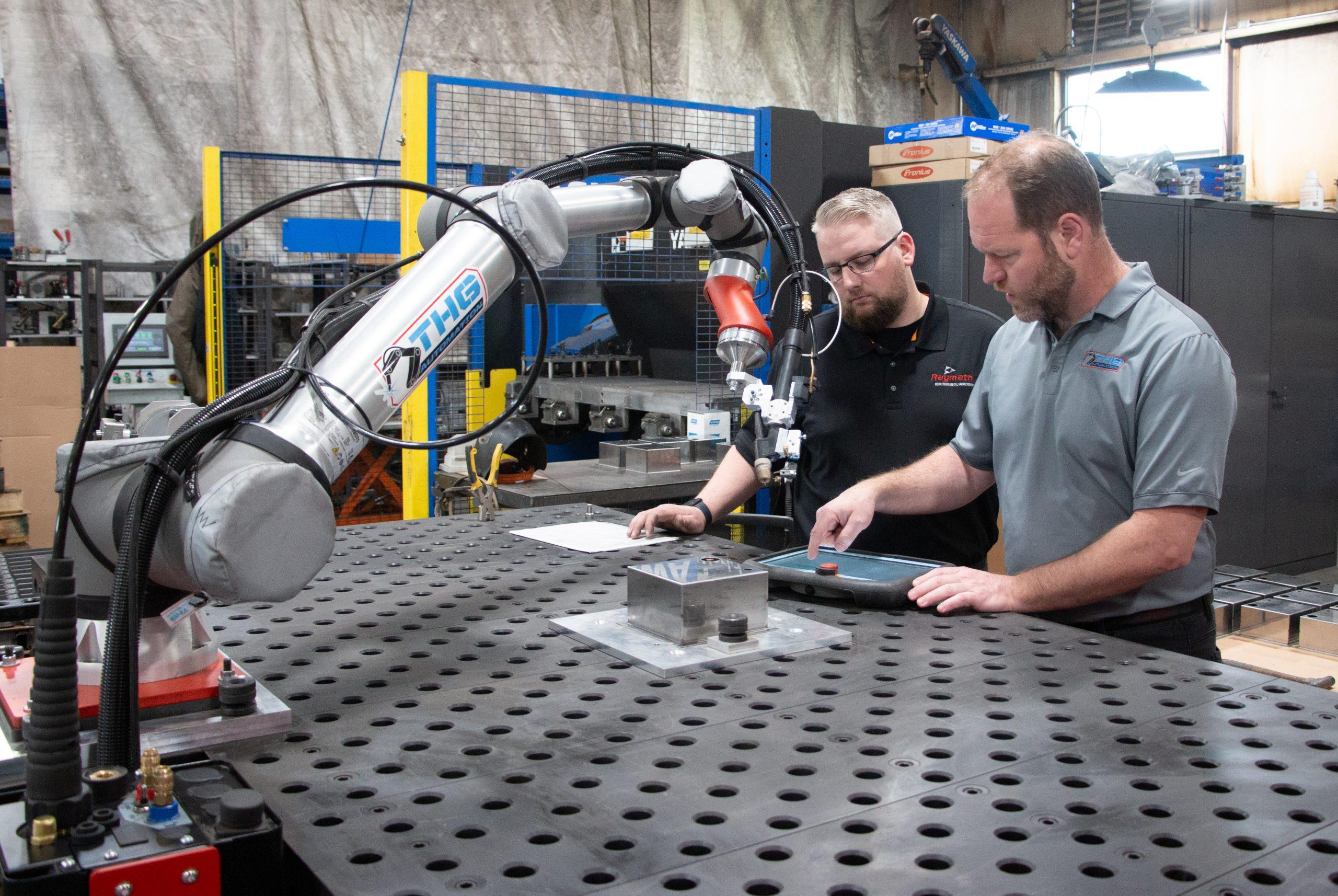

2019年,当勒菲弗接手Raymath时,这家拥有近40年历史的企业仍停留在传统的生产模式,几乎没有任何自动化设备。这家公司的产品线广泛,涵盖食品加工设备、工程机械部件乃至数据中心服务器机柜等多元领域。直到两年后,勒菲弗才引进了第一批协作机器人,这种设备更轻便、经济、易编程且能与人并肩工作。如今,他的工厂里已有13台这样的机器人。

生产效率的提升立竿见影。在使用这些机器人后,Raymath单个工人的日均产出达到了之前的四倍。这不仅显著增强了企业的竞争力,更推动公司收入实现了三倍增长。尤为值得注意的是,在机器人普及的同时,公司的员工总数不减反增,从130人扩大至145人。

随着机器承担起打磨、焊接、设备操作和物料搬运等繁重任务,工人的角色也发生了深刻的转变:他们不再亲自完成这些任务,而是转型为机器人的监督者与协作者。

这一转变得益于机器人技术门槛的显著降低。过去十年间,机器人的编程复杂度大幅下降。如今,工人通过平板电脑的简易界面就能指挥机器人完成复杂的工序,这与20世纪60年代以来汽车工厂的传统工业机器人形成鲜明对比,因为那些设备需要操作者接受数年的专业培训。

据科罗拉多州拉夫兰市Vectis Automation公司联合创始人乔什·波利(Josh Pawley)介绍,美国现已涌现出数十家专业的焊接协作机器人供应商。2019年成立的Vectis正是这场变革的早期参与者之一。而勒菲弗的工厂选择的则是其竞争对手、总部位于印第安纳波利斯的THG Automation的产品。

这些金属加工协作机器人背后,折射出更宏大的技术演进趋势:能通过传感器在人类工作环境中安全运行的专用机器人正成为主流。相较于缺乏环境感知能力的传统工业机器人,新一代设备能更灵活地应对生产现场的各种不确定性。这项曾助力亚马逊建立高效仓储物流体系的技术,如今正在制造业的各个角落扎根。

与近期备受瞩目的人形机器人不同,制造业协作机器人选择了更为务实的发展路径。埃隆·马斯克(Elon Musk)曾以可能价值万亿美元的薪酬方案为赌注,承诺特斯拉将在十年内量产百万台Optimus人形机器人。

然而现实是,人形机器人仍面临力量不足、灵活性有限、缺乏专业工具接口等瓶颈。开发这些机器人的初创企业将希望寄托于“通用性”,设想它们上午能拆箱,下午就能打包。理论上,未来它们或许能操控焊枪或打磨工具,但实现人类水平的操作灵活性仍是巨大挑战。正如马斯克所言,对Optimus来说,“包含前臂在内的手部设计,其难度甚至超过了机器人其他所有部分的总和。”

差异化竞争策略

在规模化制造领域,中国的领先地位毋庸置疑。追求极致性价比的大批量生产订单,仍将持续流向中国。然而,一批美国制造商正另辟蹊径,他们不再试图在传统赛道上硬拼,而是借助自动化技术,转向小批量、快交付、高灵活度的定制化生产新赛道。

宾夕法尼亚州巴克斯县的Caltech Manufacturing公司正是这一趋势的缩影。其总裁杰克·卡伦德(Jack Callender)透露,一个显著的变化正在发生:过去从未考虑在美国生产的客户,如今主动前来咨询如何将关键零部件的制造迁回美国。他的公司专门为医疗设备、交通工具、科研仪器及工业系统等领域生产金属零件。

卡伦德坦言,他的工厂生产的每个金属零件,单价往往高于中国制造商的报价。但客户之所以愿意支付这份“溢价”,是希望摆脱远程供应链的不可控因素,并确保严格的质量追溯与一致性。

为了支撑这种“在美国制造”的竞争力,Caltech在近几年引进了六台焊接机器人和一系列自动化系统。工厂里的激光切割机已能自动抓取和定位金属板材,运作起来犹如一台配备了自动送料系统的大型打印机。与Raymath类似,Caltech在适度扩大员工规模至80多人的同时,实现了人均生产率2到4倍的增长。

更值得关注的是,Caltech使用的机器人正变得越来越“聪明”。新一代设备集成了触觉传感器,能够实时检测并确保焊接位置分毫不差。卡伦德还在评估引入搭载计算机视觉的系统,以赋予生产线更高的灵活性与应变能力。

将视线转向更前沿的领域,美国资本已开始布局下一代机器人技术。总部位于湾区的Dyna Robotics正在攻关制造业的“基础模型”,其目标是让机器人通过观察和自主学习来掌握技能,而非依赖预设的每一步程序。

该公司首席执行官林顿·高(Lindon Gao)介绍,他们的机器人已能从叠餐巾这类精细动作学起,下一步将与实体工厂合作,将技能拓展至工业场景。该公司上月宣布获得了来自英伟达、亚马逊等投资方高达1.2亿美元的融资。

这无疑是一场着眼长远的战略押注。国际机器人联合会统计部主任克里斯托弗·米勒(Christopher Müller)提醒道,目前让这类具备学习能力的机器人在严苛的工业环境中达到百分之百的可靠性,仍近乎天方夜谭。

但技术先驱们的脚步并未因此放缓。林顿·高决心在未来几年内实现其机器人的初步部署。他预见,当机器人能够通过一次简单演示或几句语音指令就能快速上岗时,全球制造业的竞争规则将被彻底改写。届时,决定制造业竞争力的将不再是哪个国家拥有最多的工人,而是哪个国家能部署和驾驭最多的机器人。